Manufacturing analytics is een krachtige, data-gedreven methode die je kan helpen de cost drivers in je operaties te identificeren. In een van onze vorige blogs kun je meer lezen over hoe je deze cost drivers kunt blootleggen met behulp van manufacturing analytics. Toch leert de praktijk ons dat 87% van alle analytics projecten niet de verwachte waarde opleveren voor het bedrijf. Ze blijven steken in de pilot-fase.

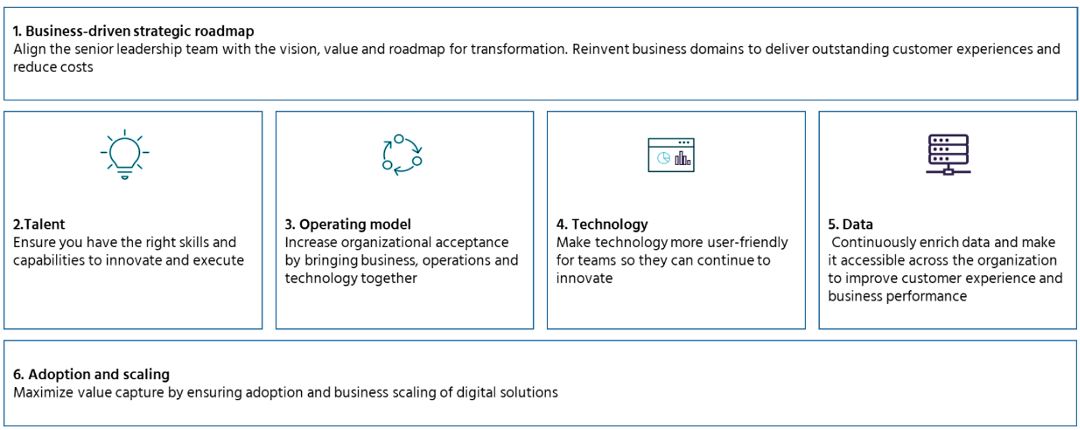

Een van de belangrijkste redenen waarom manufacturing analytics projecten falen, is de misvatting dat simpelweg het investeren van veel geld in een project of technologie succes garandeert. Deze aanpak is niet voldoende om de gewenste resultaten te bereiken. Een andere cruciale factor is data, waarbij het zwaard aan twee kanten snijdt: het maakt al deze analyses mogelijk, maar de meeste organisaties zijn sterk gesiloed, geplaagd door onvoldoende samenwerking en ineffectieve communicatie. Een gestructureerde aanpak van je analytics transformatie kan dit risico helpen verminderen (figuur 1).